Diese Woche analysieren wir den Einsatz von Folienkondensatoren anstelle von Elektrolytkondensatoren in Zwischenkreiskondensatoren. Dieser Artikel wird in zwei Teile gegliedert sein.

Mit der Entwicklung der neuen Energiewirtschaft findet die variable Stromtechnologie zunehmend Anwendung, wobei DC-Link-Kondensatoren als Schlüsselkomponenten eine besonders wichtige Rolle spielen. DC-Link-Kondensatoren in DC-Filtern erfordern in der Regel hohe Kapazität, hohe Strombelastbarkeit und hohe Spannungen. Durch den Vergleich der Eigenschaften von Folienkondensatoren und Elektrolytkondensatoren sowie die Analyse ihrer Anwendungsbereiche kommt diese Arbeit zu dem Schluss, dass Folienkondensatoren in Schaltungen mit hohen Anforderungen an Betriebsspannung, hohen Restwelligkeitsstrom (Irms), Überspannungsfestigkeit, Spannungsumkehr, hohen Einschaltstrom (dV/dt) und lange Lebensdauer von Vorteil sind. Mit der Weiterentwicklung der Metallisierungs- und Folienkondensatortechnologie werden Folienkondensatoren zukünftig Elektrolytkondensatoren hinsichtlich Leistung und Preis ersetzen.

Mit der Einführung neuer energiepolitischer Maßnahmen und dem Aufbau der Energiewirtschaft in verschiedenen Ländern haben sich auch für verwandte Branchen neue Chancen ergeben. Kondensatoren, als wichtiges vorgelagertes Produkt, haben ebenfalls neue Entwicklungsperspektiven eröffnet. In Systemen für neue Energien und Elektrofahrzeuge sind Kondensatoren Schlüsselkomponenten für die Energiesteuerung, das Energiemanagement, Wechselrichter und DC/AC-Wandler und bestimmen deren Lebensdauer. Im Wechselrichter dient Gleichstrom als Eingangsquelle. Dieser wird über einen Zwischenkreis (DC-Link) mit dem Wechselrichter verbunden. Da der Wechselrichter hohe Effektiv- und Spitzenimpulsströme vom DC-Link erhält, entstehen hohe Impulsspannungen, die den Wechselrichter belasten können. Daher ist der DC-Link-Kondensator erforderlich, um die hohen Impulsströme vom DC-Link zu absorbieren und die hohen Impulsspannungsschwankungen im Wechselrichter im zulässigen Bereich zu halten. Gleichzeitig schützt er den Wechselrichter vor Spannungsüberschwingen und transienten Überspannungen am DC-Link.

Die schematischen Darstellungen der Verwendung von DC-Link-Kondensatoren in neuen Energiesystemen (einschließlich Windkraft- und Photovoltaikanlagen) und in Antriebssystemen für neue Energiefahrzeuge sind in den Abbildungen 1 und 2 zu sehen.

Abbildung 1 zeigt die Schaltungstopologie des Windkraftumrichters. C1 ist der Zwischenkreis (in der Regel im Modul integriert), C2 ist der Absorptionskondensator des IGBT, C3 ist der LC-Filter (netzseitig) und C4 ist der DV/DT-Filter auf der Rotorseite. Abbildung 2 zeigt die Schaltungstechnik des PV-Leistungsumrichters. C1 ist der DC-Filter, C2 ist der EMV-Filter, C4 ist der Zwischenkreis, C6 ist der LC-Filter (netzseitig), C3 ist der DC-Filter und C5 ist der Absorptionskondensator des IPM/IGBT. Abbildung 3 zeigt das Hauptantriebssystem des Elektrofahrzeugs. C3 ist der Zwischenkreis und C4 ist der Absorptionskondensator des IGBT.

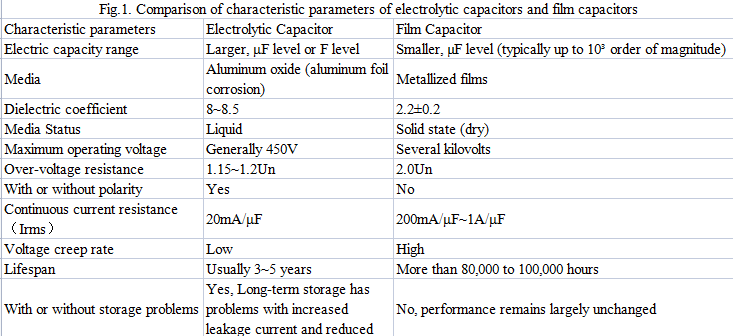

In den oben genannten Anwendungen im Bereich neuer Energien sind DC-Link-Kondensatoren als Schlüsselkomponenten für hohe Zuverlässigkeit und lange Lebensdauer in Windkraftanlagen, Photovoltaikanlagen und Elektrofahrzeugen unerlässlich. Daher ist ihre Auswahl von besonderer Bedeutung. Im Folgenden werden die Eigenschaften von Folienkondensatoren und Elektrolytkondensatoren verglichen und ihre Anwendung als DC-Link-Kondensatoren analysiert.

1. Funktionsvergleich

1.1 Folienkondensatoren

Zunächst wird das Prinzip der Dünnschichtmetallisierungstechnologie erläutert: Auf die Oberfläche des Dünnschichtträgers wird eine ausreichend dünne Metallschicht aufgedampft. Bei Vorhandensein eines Defekts im Trägermaterial kann die Schicht verdampfen und so die defekte Stelle isolieren und schützen – ein Phänomen, das als Selbstheilung bekannt ist.

Abbildung 4 zeigt das Prinzip der Metallisierungsbeschichtung. Dabei wird das Dünnschichtmedium vor der Verdampfung vorbehandelt (z. B. durch Koronabildung), damit die Metallmoleküle daran haften können. Das Metall wird durch Auflösen bei hoher Temperatur unter Vakuum verdampft (1400 °C bis 1600 °C für Aluminium und 400 °C bis 600 °C für Zink). Der Metalldampf kondensiert auf der Oberfläche des Films, sobald er auf die abgekühlte Schicht (Filmkühltemperatur -25 °C bis -35 °C) trifft, und bildet so eine Metallbeschichtung. Die Weiterentwicklung der Metallisierungstechnologie hat die Durchschlagsfestigkeit des Schichtdielektrikums pro Dickeneinheit verbessert. Kondensatoren für Impuls- oder Entladungsanwendungen in Trockentechnologie erreichen Durchschlagsfestigkeiten von bis zu 500 V/µm, während Kondensatoren für Gleichstromfilteranwendungen bis zu 250 V/µm erreichen. DC-Link-Kondensatoren gehören zur letztgenannten Kategorie und sind gemäß IEC 61071 für Leistungselektronikanwendungen widerstandsfähiger gegen starke Spannungsspitzen und können die doppelte Nennspannung aushalten.

Der Anwender muss daher nur die für seine Anwendung erforderliche Nennbetriebsspannung berücksichtigen. Metallisierte Folienkondensatoren weisen einen niedrigen ESR-Wert auf, wodurch sie höhere Restwelligkeitsströme verkraften; der niedrigere ESL-Wert erfüllt die Anforderungen an eine geringe Induktivität von Wechselrichtern und reduziert den Schwingungseffekt bei Schaltfrequenzen.

Die Qualität des Schichtdielektrikums, die Qualität der Metallisierungsbeschichtung, die Kondensatorkonstruktion und der Herstellungsprozess bestimmen die Selbstheilungseigenschaften metallisierter Kondensatoren. Das für DC-Link-Kondensatoren verwendete Schichtdielektrikum ist hauptsächlich OPP-Folie.

Der Inhalt von Kapitel 1.2 wird im Artikel der nächsten Woche veröffentlicht.

Veröffentlichungsdatum: 22. März 2022