Diese Woche setzen wir den Artikel der letzten Woche fort.

1.2 Elektrolytkondensatoren

Das in Elektrolytkondensatoren verwendete Dielektrikum ist Aluminiumoxid, das durch Korrosion von Aluminium entsteht. Es besitzt eine Dielektrizitätskonstante von 8 bis 8,5 und eine dielektrische Festigkeit von etwa 0,07 V/A (1 µm = 10.000 A). Eine so geringe Schichtdicke ist jedoch in der Praxis nicht realisierbar. Die Dicke der Aluminiumschicht reduziert den Kapazitätsfaktor (die spezifische Kapazität) von Elektrolytkondensatoren, da die Aluminiumfolie zur Bildung eines Aluminiumoxidfilms geätzt werden muss, um gute Energiespeichereigenschaften zu erzielen. Dadurch entstehen viele Unebenheiten auf der Oberfläche. Der spezifische Widerstand des Elektrolyten beträgt hingegen 150 Ω·cm bei niedriger Spannung und 5 kΩ·cm bei hoher Spannung (500 V). Der höhere spezifische Widerstand des Elektrolyten begrenzt den Effektivstrom, den der Elektrolytkondensator aushält, typischerweise auf 20 mA/µF.

Aus diesen Gründen sind Elektrolytkondensatoren typischerweise für eine maximale Spannung von 450 V ausgelegt (einige Hersteller geben 600 V an). Um höhere Spannungen zu erreichen, müssen die Kondensatoren in Reihe geschaltet werden. Aufgrund des unterschiedlichen Isolationswiderstands der einzelnen Elektrolytkondensatoren muss jedoch an jeden Kondensator ein Widerstand angeschlossen werden, um die Spannung der in Reihe geschalteten Kondensatoren auszugleichen. Elektrolytkondensatoren sind zudem polarisierte Bauelemente. Überschreitet die angelegte Sperrspannung das 1,5-fache der Induktivität Un (Un), findet eine elektrochemische Reaktion statt. Bei längerem Anhalten der Sperrspannung kann der Kondensator auslaufen. Um dies zu verhindern, sollte bei der Verwendung jedes Kondensators eine Diode angeschlossen werden. Darüber hinaus beträgt die Stoßspannungsfestigkeit von Elektrolytkondensatoren im Allgemeinen das 1,15-fache von Un, hochwertige Kondensatoren erreichen bis zu 1,2 Un. Daher sollten Entwickler bei der Verwendung von Elektrolytkondensatoren neben der stationären Betriebsspannung auch die Stoßspannung berücksichtigen. Zusammenfassend lässt sich die folgende Vergleichstabelle zwischen Folienkondensatoren und Elektrolytkondensatoren erstellen (siehe Abb. 1).

2. Anwendungsanalyse

DC-Zwischenkreiskondensatoren als Filter erfordern hohe Strom- und Kapazitätsauslegungen. Ein Beispiel hierfür ist das Hauptantriebssystem eines Elektrofahrzeugs (siehe Abb. 3). In dieser Anwendung dient der Kondensator der Entkopplung, und der Schaltkreis zeichnet sich durch einen hohen Betriebsstrom aus. Folienkondensatoren bieten den Vorteil, hohe Betriebsströme (Ieff) auszuhalten. Am Beispiel eines Elektrofahrzeugs mit 50–60 kW Leistung ergeben sich folgende Parameter: Betriebsspannung 330 V DC, Restwelligkeit 10 Veff, Restwelligkeit 150 Aeff bei 10 kHz.

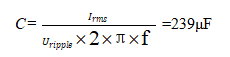

Die minimale elektrische Kapazität berechnet sich dann wie folgt:

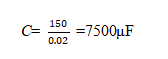

Dies lässt sich leicht für die Auslegung von Folienkondensatoren umsetzen. Unter der Annahme, dass Elektrolytkondensatoren verwendet werden, und bei einer Stromdichte von 20 mA/µF berechnet sich die minimale Kapazität der Elektrolytkondensatoren zur Erfüllung der oben genannten Parameter wie folgt:

Hierfür werden mehrere parallelgeschaltete Elektrolytkondensatoren benötigt, um diese Kapazität zu erreichen.

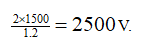

Bei Anwendungen mit Überspannung, wie z. B. Stadtbahnen, Elektrobussen und U-Bahnen, ist der Kontakt zwischen Stromabnehmer und Lokomotive während der Fahrt unterbrochen, da die Stromversorgung über den Stromabnehmer erfolgt. Besteht kein Kontakt, wird die Stromversorgung vom Zwischenkreiskondensator (DC-L) getragen. Bei wiederhergestelltem Kontakt entsteht eine Überspannung. Im ungünstigsten Fall entlädt sich der Zwischenkreiskondensator bei Unterbrechung vollständig. Die Entladespannung entspricht dann der Stromabnehmerspannung. Nach Wiederherstellung des Kontakts ist die resultierende Überspannung fast doppelt so hoch wie die Nennbetriebsspannung Un. Bei Folienkondensatoren kann der Zwischenkreiskondensator ohne weitere Berücksichtigung behandelt werden. Bei Elektrolytkondensatoren beträgt die Überspannung 1,2 Un. Beispiel: Die Shanghaier Metro (Un = 1500 V DC) berücksichtigt folgende Spannung für Elektrolytkondensatoren:

Die sechs 450-V-Kondensatoren werden in Reihe geschaltet. Bei Verwendung von Folienkondensatoren lassen sich Spannungen von 600 V DC bis 2000 V DC oder sogar 3000 V DC problemlos realisieren. Zudem entsteht beim vollständigen Entladen des Kondensators eine Kurzschlussentladung zwischen den beiden Elektroden, die einen hohen Einschaltstrom über den Zwischenkreiskondensator erzeugt. Dieses Verhalten unterscheidet sich üblicherweise von dem von Elektrolytkondensatoren, um die erforderlichen Anforderungen zu erfüllen.

Darüber hinaus lassen sich DC-Link-Folienkondensatoren im Vergleich zu Elektrolytkondensatoren so auslegen, dass sie einen sehr niedrigen ESR-Wert (typischerweise unter 10 mΩ, oft sogar unter 1 mΩ) und eine geringe Selbstinduktivität LS (typischerweise unter 100 nH, in manchen Fällen unter 10 oder 20 nH) aufweisen. Dadurch kann der DC-Link-Folienkondensator direkt in das IGBT-Modul integriert werden, wodurch die Stromschiene in den DC-Link-Folienkondensator eingebaut werden kann. Dies macht einen separaten IGBT-Absorberkondensator überflüssig und spart dem Entwickler erhebliche Kosten. Abbildung 2 und 3 zeigen die technischen Spezifikationen einiger Produkte der Serien C3A und C3B.

3. Schlussfolgerung

In der Anfangszeit wurden DC-Link-Kondensatoren aus Kosten- und Größengründen meist als Elektrolytkondensatoren eingesetzt.

Elektrolytkondensatoren weisen jedoch eine geringere Spannungs- und Strombelastbarkeit auf (deutlich höherer ESR-Wert im Vergleich zu Folienkondensatoren). Um hohe Kapazitäten zu erzielen und den Anforderungen von Hochspannungsanwendungen gerecht zu werden, müssen daher mehrere Elektrolytkondensatoren in Reihe und parallel geschaltet werden. Aufgrund der Verflüchtigung des Elektrolytmaterials ist zudem ein regelmäßiger Austausch erforderlich. Anwendungen im Bereich der erneuerbaren Energien erfordern in der Regel eine Produktlebensdauer von 15 Jahren, sodass die Kondensatoren in diesem Zeitraum zwei- bis dreimal ausgetauscht werden müssen. Dies verursacht erhebliche Kosten und Aufwand im Kundendienst. Dank der Weiterentwicklung von Metallisierungs- und Folienkondensatortechnologien ist es möglich geworden, Hochleistungs-DC-Filterkondensatoren mit Spannungen von 450 V bis 1200 V oder sogar darüber hinaus mit ultradünnen OPP-Folien (bis zu 2,7 µm, sogar 2,4 µm) unter Verwendung sicherer Folienverdampfungstechnologie herzustellen. Andererseits ermöglicht die Integration der DC-Link-Kondensatoren in die Sammelschiene eine kompaktere Bauweise des Wechselrichtermoduls und reduziert die Streuinduktivität des Stromkreises erheblich, wodurch der Stromkreis optimiert wird.

Veröffentlichungsdatum: 29. März 2022