In der Woche zuvor haben wir den Wickelprozess von Folienkondensatoren vorgestellt, und diese Woche möchte ich über die Schlüsseltechnologie von Folienkondensatoren sprechen.

1. Konstantspannungsregelungstechnologie

Aufgrund der erforderlichen Arbeitseffizienz erfolgt das Wickeln üblicherweise in größeren Höhen, meist im Mikrometerbereich. Besonders wichtig ist dabei die Gewährleistung einer konstanten Folienspannung während des Hochgeschwindigkeitswickelprozesses. Im Konstruktionsprozess müssen wir daher nicht nur die Genauigkeit der mechanischen Struktur berücksichtigen, sondern auch ein präzises Spannungsregelungssystem implementieren.

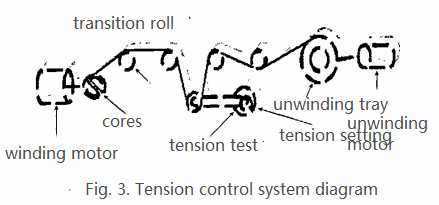

Das Steuerungssystem besteht im Allgemeinen aus mehreren Teilen: Spannungseinstellmechanismus, Spannungserkennungssensor, Spannungseinstellmotor, Übergangsmechanismus usw. Das schematische Diagramm des Spannungsregelungssystems ist in Abb. 3 dargestellt.

Folienkondensatoren benötigen nach dem Wickeln eine gewisse Steifigkeit. Früher wurde die Wickelspannung mithilfe einer Feder gedämpft. Diese Methode führt jedoch zu ungleichmäßiger Spannung, wenn der Wickelmotor während des Wickelvorgangs beschleunigt, abbremst oder anhält. Dadurch kann sich der Kondensator leicht verformen oder ungeordnet werden, und die Verluste sind hoch. Während des Wickelvorgangs muss daher eine bestimmte Spannung aufrechterhalten werden. Die Formel hierfür lautet wie folgt.

F=K×B×H

In dieser Formel:F-Tesion

K-Spannungskoeffizient

B-Filmbreite (mm)

H-Filmdicke (μm)

Beispielsweise beträgt die Spannung bei einer Filmbreite von 9 mm und einer Filmdicke von 4,8 μm: 1,2 × 9 × 4,8 = 0,5 N.

Aus Gleichung (1) lässt sich der Spannungsbereich ableiten. Zur Spannungseinstellung wird eine Wirbelstromfeder mit guter Linearität gewählt. Ein berührungsloses magnetisches Induktionspotentiometer dient als Spannungsrückmelder zur Steuerung des Ausgangsdrehmoments und der Drehrichtung des abwickelnden Gleichstrom-Servomotors während des Wickelvorgangs, sodass die Spannung während des gesamten Wickelprozesses konstant bleibt.

2. Wickelsteuerungstechnologie

Die Kapazität von Kondensatorkernen hängt eng mit der Anzahl der Wicklungen zusammen, weshalb die präzise Steuerung des Wickelvorgangs eine Schlüsseltechnologie darstellt. Das Wickeln von Kondensatorkernen erfolgt üblicherweise mit hoher Geschwindigkeit. Da die Anzahl der Wicklungen den Kapazitätswert direkt beeinflusst, erfordert die Steuerung und Zählung der Windungen eine hohe Genauigkeit. Dies wird in der Regel durch ein Hochgeschwindigkeits-Zählmodul oder einen Sensor mit hoher Erfassungsgenauigkeit erreicht. Darüber hinaus muss die Materialspannung während des Wickelvorgangs möglichst wenig schwanken (andernfalls würde das Material unweigerlich vibrieren und die Kapazitätsgenauigkeit beeinträchtigen). Daher ist eine effektive Steuerungstechnik für die Wicklung unerlässlich.

Eine der effektivsten Methoden ist die segmentierte Geschwindigkeitsregelung mit angemessener Beschleunigung/Verzögerung und variabler Geschwindigkeitsverarbeitung: Für verschiedene Wickelperioden werden unterschiedliche Wickelgeschwindigkeiten verwendet; während der variablen Geschwindigkeitsperiode werden Beschleunigung und Verzögerung mit angemessenen variablen Geschwindigkeitskurven eingesetzt, um Jitter usw. zu eliminieren.

3. Entmetallisierungstechnologie

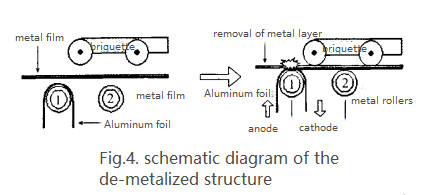

Mehrere Materialschichten werden übereinander gewickelt und müssen an der Außenseite und an der Grenzfläche heißversiegelt werden. Ohne zusätzliches Kunststofffolienmaterial wird die vorhandene Metallfolie verwendet. Ihre Metallbeschichtung wird durch Entmetallisierung entfernt, um die Kunststofffolie vor dem äußeren Versiegeln zu erhalten.

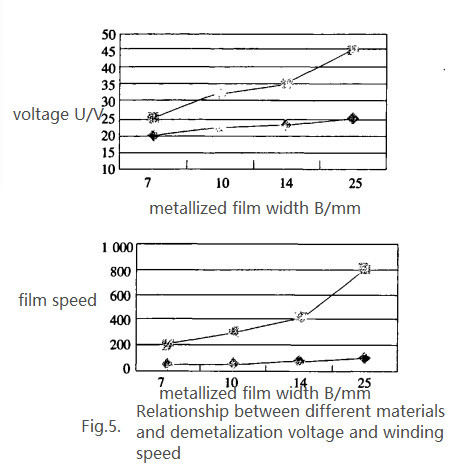

Diese Technologie spart Materialkosten und reduziert gleichzeitig den Außendurchmesser des Kondensatorkerns (bei gleicher Kernkapazität). Durch die Demetallisierungstechnologie lässt sich die Metallbeschichtung einer oder zweier Metallschichten an der Kernschnittstelle vorab entfernen. Dadurch wird ein Kurzschluss vermieden und die Ausbeute gewickelter Kerne deutlich erhöht. Abbildung 5 zeigt, dass die Demetallisierungsspannung von 0 V bis 35 V einstellbar ist, um den gleichen Demetallisierungseffekt zu erzielen. Nach dem Hochgeschwindigkeitswickeln muss die Drehzahl für die Demetallisierung auf 200 U/min bis 800 U/min reduziert werden. Für verschiedene Produkte können unterschiedliche Spannungen und Drehzahlen eingestellt werden.

4. Heißsiegeltechnologie

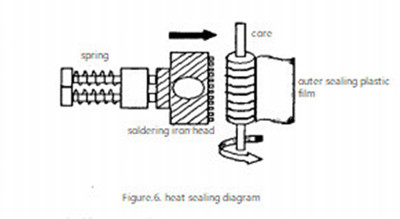

Das Heißsiegeln ist eine der Schlüsseltechnologien für die Qualifizierung von gewickelten Kondensatorkernen. Dabei wird die Kunststofffolie an der Schnittstelle des gewickelten Kondensatorkerns mit einem Hochtemperatur-Lötkolben verpresst und verklebt (siehe Abbildung 6). Dadurch wird ein lockeres Aufrollen des Kerns verhindert, eine zuverlässige Verbindung sichergestellt und eine ebene, saubere Stirnfläche gewährleistet. Zu den wichtigsten Faktoren, die das Ergebnis des Heißsiegelns beeinflussen, zählen Temperatur, Heißsiegelzeit, Kernwicklung und -geschwindigkeit.

Generell hängt die Heißsiegeltemperatur von der Foliendicke und dem Material ab. Bei einer Foliendicke von 3 µm aus demselben Material liegt die Heißsiegeltemperatur im Bereich von 280 °C bis 350 °C. Bei einer Foliendicke von 5,4 µm sollte die Temperatur hingegen auf 300 °C bis 380 °C eingestellt werden. Die Heißsiegeltiefe ist direkt von der Heißsiegelzeit, dem Verpressungsgrad, der Lötkolbentemperatur usw. abhängig. Die korrekte Heißsiegeltiefe ist entscheidend für die Herstellung von Kondensatorkernen in hoher Qualität.

5. Schlussfolgerung

Durch Forschung und Entwicklung in den letzten Jahren haben viele inländische Anlagenhersteller Wickelmaschinen für Folienkondensatoren entwickelt. Viele dieser Maschinen sind hinsichtlich Materialstärke, Wickelgeschwindigkeit, Entmetallisierungsfunktion und Produktpalette vergleichbaren Produkten im In- und Ausland überlegen und entsprechen internationalem Technologiestandard. Diese Beschreibung der Schlüsseltechnologien für das Wickeln von Folienkondensatoren gibt einen kurzen Überblick. Wir hoffen, dass der kontinuierliche technologische Fortschritt im Bereich der Folienkondensator-Produktionsprozesse in China die dynamische Entwicklung der Anlagenindustrie für die Folienkondensatorherstellung in China vorantreiben wird.

Veröffentlichungsdatum: 15. März 2022