Diese Woche geben wir eine Einführung in die Wickeltechnik von metallisierten Folienkondensatoren. Dieser Artikel stellt die relevanten Prozesse in Wickelanlagen für Folienkondensatoren vor und beschreibt detailliert die wichtigsten Technologien wie Spannungsregelung, Wickelsteuerung, Entmetallisierung und Heißsiegelung.

Folienkondensatoren finden aufgrund ihrer hervorragenden Eigenschaften immer breitere Anwendung. Sie werden in der Elektronikindustrie als grundlegende elektronische Bauteile eingesetzt, beispielsweise in Haushaltsgeräten, Monitoren, Beleuchtungskörpern, Kommunikationsprodukten, Netzteilen, Instrumenten, Messgeräten und anderen elektronischen Geräten. Gängige Kondensatortypen sind Papierkondensatoren, Keramikkondensatoren und Elektrolytkondensatoren. Folienkondensatoren erobern aufgrund ihrer exzellenten Eigenschaften wie geringe Größe, niedriges Gewicht, stabile Kapazität, hohe Isolationsimpedanz, breiter Frequenzgang und geringe dielektrische Verluste zunehmend einen größeren Marktanteil.

Folienkondensatoren werden grob in laminierte und gewickelte Typen unterteilt, je nach Art der Kernbearbeitung. Das hier beschriebene Wickelverfahren für Folienkondensatoren dient hauptsächlich der Wicklung konventioneller Kondensatoren, d. h. Kondensatorkerne aus Metallfolie, metallisierter Folie, Kunststofffolie und anderen Materialien (Allzweckkondensatoren, Hochspannungskondensatoren, Sicherheitskondensatoren usw.). Diese finden breite Anwendung in Zeitgeber-, Oszillations- und Filterschaltungen, bei hohen Frequenzen, hohen Impulsen und hohen Strömen, in Bildschirmmonitoren und Farbfernsehern mit Leitungs-Rückkopplung, in Netzteilen zur Unterdrückung von Netzbrummen, in Entstörungsschaltungen usw.

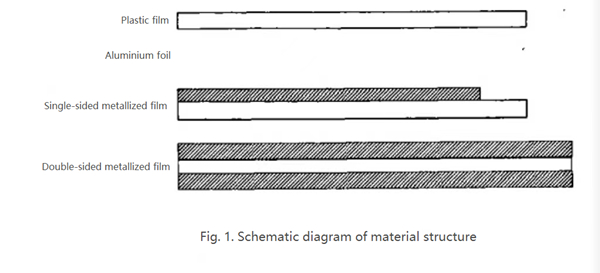

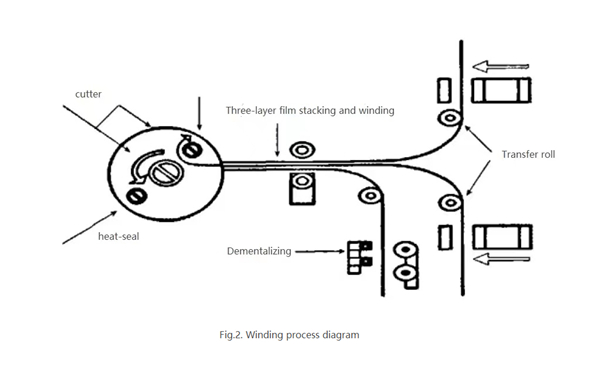

Im Folgenden wird der Wickelvorgang detailliert erläutert. Die Wickeltechnik von Kondensatoren besteht darin, Metallfolie, Metallfilm oder Kunststofffolie auf den Kern zu wickeln. Die Anzahl der Windungen richtet sich nach der Kernkapazität. Sobald die gewünschte Windungszahl erreicht ist, wird das Material abgeschnitten und die Schnittstelle versiegelt. Die schematische Darstellung des Materialaufbaus ist in Abb. 1, die des Wickelvorgangs in Abb. 2 dargestellt.

Zahlreiche Faktoren beeinflussen die Kapazitätseigenschaften während des Wickelprozesses, wie beispielsweise die Ebenheit der Materialaufhängung, die Oberflächenglätte der Übergangswalze, die Spannung des Wickelmaterials, der Entmetallisierungseffekt des Folienmaterials, die Dichtigkeit der Bruchstellen, die Art der Materialstapelung usw. All diese Faktoren haben einen großen Einfluss auf die Leistungsprüfung des fertigen Kondensatorkerns.

Üblicherweise wird das äußere Ende des Kondensatorkerns durch Heißsiegeln mit einem Lötkolben verschlossen. Dabei wird die Lötspitze erhitzt (die Temperatur ist produktabhängig). Bei langsam rotierendem Walzkern berührt die Lötspitze die äußere Siegelfolie des Kondensatorkerns und verschließt diese durch Heißprägen. Die Qualität der Versiegelung beeinflusst direkt das Aussehen des Kerns.

Die Kunststofffolie am Siegelende wird üblicherweise auf zwei Arten hergestellt: Zum einen wird eine Kunststofffolienschicht auf die Wicklung aufgebracht, wodurch die Dicke der dielektrischen Schicht des Kondensators und der Durchmesser des Kondensatorkerns erhöht werden. Zum anderen wird die Metallbeschichtung am Wicklungsende entfernt, sodass die Kunststofffolie metallfrei ist. Dadurch kann der Kerndurchmesser bei gleicher Kapazität des Kondensatorkerns reduziert werden.

Veröffentlichungsdatum: 01.03.2022